Wir möchten Mitarbeiter darin bestärken, sich an ihrem Arbeitsplatz durch Verbesserungsvorschläge zu den Arbeitsabläufen sowie durch Rückmeldungen an die Standortleitung einzubringen.

Wir konzentrieren uns auf die ständige Weiterentwicklung

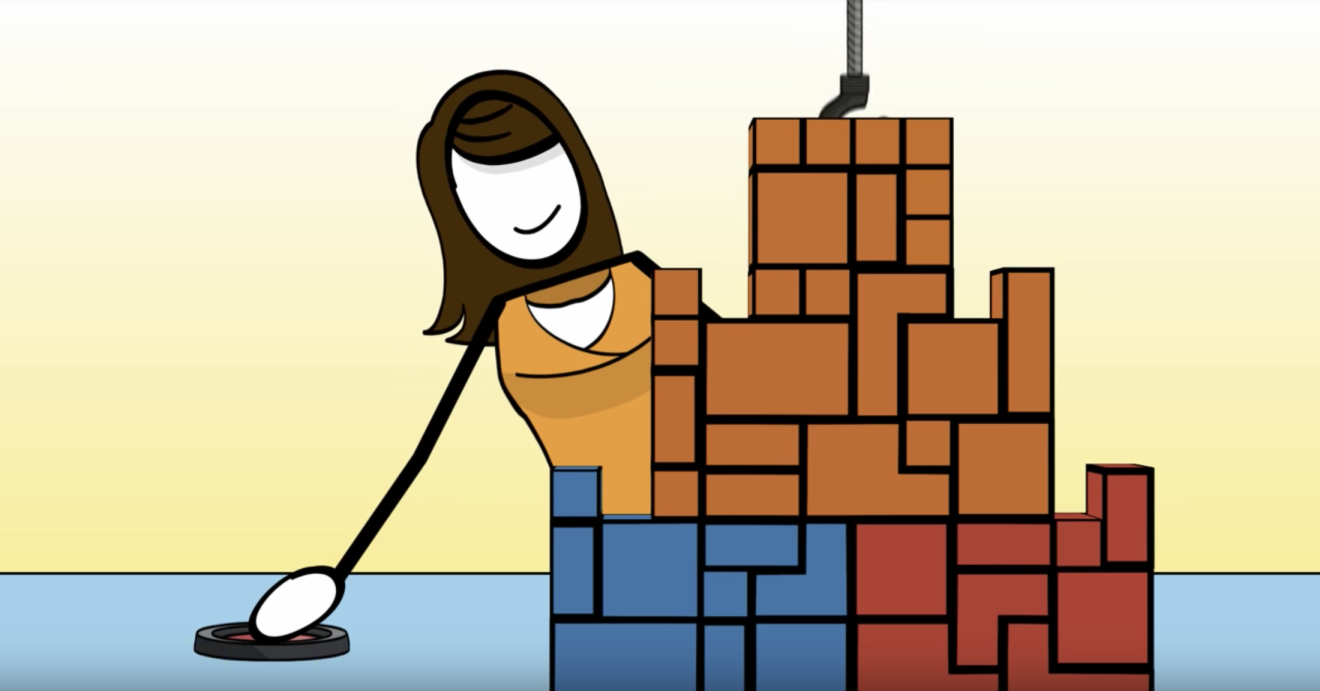

Wir arbeiten kontinuierlich daran, unsere Arbeitsabläufe zu optimieren. Damit verbessern wir auch das Kundenerlebnis, zum Beispiel dank schnellerer Lieferung und gesenkter Kosten, die es uns erlauben, auch die Preise für die Kunden zu reduzieren. Wir wenden viele systematische Methoden an, um Arbeitsprozesse einfacher und effizienter zu gestalten, beispielsweise das „Kaizen“-Programm. Dieser japanische Begriff steht für „Veränderung zum Besseren“. So entwickelte ein Team von Mitarbeitern ein Verfahren, das es dem Logistikzentrum ermöglicht, einen Doppeldecker-Lkw anstelle von zwei herkömmlichen Lkws zu verwenden. Damit konnten wir den Lkw-Verkehr um 250 Fuhren pro Jahr entlasten, was zu einer 40-prozentigen Reduzierung der Abgasemissionen geführt hat. Im Rahmen des Kaizen-Programms engagieren sich Mitarbeiter in kleinen Teams, um überflüssige Arbeitsabläufe zu identifizieren und modifizieren.

Wir haben verschiedene Kommunikationskanäle eingerichtet, über die sich die Mitarbeiter Gehör verschaffen und ihr Arbeitsumfeld beeinflussen – zum Beispiel Gemba Walks, die Connections-Umfragen zum Mitarbeiterengagement, Kaizen, unsere Politik der offenen Tür, Voice-of-Associates-Foren, Mitarbeiterumfragen sowie Problemlösungs- und Fokusgruppen und unsere vierteljährlichen All-Hands-Meetings, an denen alle Mitarbeiter teilnehmen. Indem wir kontinuierlich Gelegenheit zu Feedback geben, unterstützen wir den ständigen offenen Dialog. Wir reden offen, wir hören zu, wir respektieren die Mitarbeiter. Wir streben nach stetiger Verbesserung und uns ist klar, dass unser Fortschritt von der gewissenhaften Ausführung und Beurteilung von Arbeitsschritten durch Tausende von Mitarbeitern abhängt. Gemeinsam arbeiten wir unermüdlich daran, dass wir morgen besser sind als heute.

Technologie im Einsatz

Seit 1994 hat sich Amazon von einem kleinen Händler, der aus einer Garage in Seattle lieferte, zu einem weltweiten Logistiknetzwerk entwickelt. Das europäische Netzwerk besteht aus über 45 Logistikzentren in sieben Ländern In Deutschland gibt es elf Logistikzentren. Die Mitarbeiter arbeiten Hand in Hand mit Spitzentechnologien, die Arbeitsabläufe verbessern und ihnen dabei helfen, ihre tägliche Arbeit auszuüben.

Vor über 15 Jahren haben wir das Prinzip der chaotischen Lagerhaltung und den Pick-Ansatz entwickelt – damals eine völlig neue Form der Lagerhaltung. Dabei suchen Mitarbeiter bei der Einlagerung von Produkten den nächstgelegenen freien Regalplatz, sodass beispielsweise Spielzeug nicht mit Spielzeug und Bücher nicht mit Büchern eingelagert werden. Heutzutage haben wir bewiesen, dass unsere Methode eine effiziente und zeitsparende Arbeitsweise für die Mitarbeiter darstellt.

Automatisierung im Logistikzentrum

In den letzten Jahren haben wir immer wieder neue Technologien entwickelt, um die Arbeitsabläufe in den Logistikzentren zu optimieren. Hier ein paar Beispiele:

- Box on Demand – Kartongrößen-Algorithmen: Wir haben spezielle Verpackungssysteme, die die passende Größe für jede Sendung ermitteln. Das erleichtert den Mitarbeitern die Arbeit, da diese somit nicht verschiedene Kartongrößen ausprobieren müssen, um eine Sendung zusammenzustellen.

- Robotertechnik: Der Einsatz von Robotern erlaubt es uns, Bestellungen wesentlich schneller abzuwickeln als je zuvor, unter anderem durch verkürzte Arbeitswege und gleichzeitige Abfertigung. In manchen Fällen können wir Bestellungen sogar innerhalb von Minuten statt in Zehn-Minuten-Schritten erledigen.

- Picking-Optimierung: Wir haben eine Software entwickelt, die den Mitarbeitern den kürzesten und effizientesten Weg von einem Lagerort zum nächsten vorgibt.

Artikel, die Dir gefallen könnten